Фрезы: общие сведения, виды, работы.

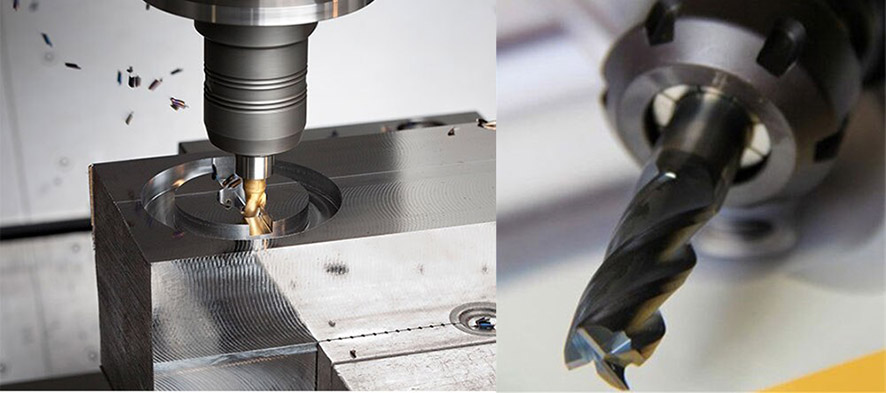

Фрезерованием называется процесс механической обработки различных поверхностей, с целью получения изделия необходимого размера, типа и класса шероховатости.

Фреза – режущий инструмент для обработки древесины, металла, реже камня или пластика. Фреза представляет собой динамическое тело, на поверхности которого находятся острые зубья. Внешний вид фрезы зависит от формы обрабатываемой поверхности. Металлические зубья могут быть расположены как на цилиндрической части, так и на боковине. Рабочую поверхность фрез изготавливают из углеродистых сталей, быстрорежущих сталей, твердых и минералокерамических сплавов. Фрезы бывают однозубыми и многозубыми. Каждый резец имеет острое лезвие, а также две поверхности – переднюю и заднюю. Фреза крепится в специальных ручных или автоматизированных установках, задающих ее вращение с определенным количеством оборотов в минуту. Фреза получила широкое распространение при формировании на заготовках срезов различных форм, глубины и длины. При помощи этого устройства можно выполнять канавки, отверстия, а также снять верхний слой материала нужной толщины.

Фрезы позволяют выполнять следующие типы работ:

- изготовление углублений разных форм, гнезд и копирование по шаблону;

- придание кромки заданного профиля;

- формирование зубчатого профиля для продольной склейки;

- снятие слоя металла;

- создание фигурной поверхности для филенок.

Конструкция любой фрезы включает несколько основных элементов:

- рабочие детали;

- хвостик;

- центральное отверстие;

- торцевые зубья с канавками;

- шейки;

- удлинитель (по необходимости).

В зависимости от функционала фрезы подразделяют на несколько разновидностей.

- Пазовые – режущая поверхность у такого инструмента распространяется на боковую и торцевую стороны. Они позволяют формировать глухие или продольные гнёзда, углубления под необходимые детали и пазы.

- Кромочные – актуальны при обработке деталей кромки.

- Копировальные – обычно такие фрезы в верхней или нижней части имеют подшипник, который используется в тесной связи с изготовленным шаблоном.

Фрезы классифицируются по нескольким параметрам.

1.По размерам.

Современные изготовители производят фрезы с хвостовиками разных размеров, например, 20, 22, 24, 25, 35, 55, 60, 64, 90, 93, 120 и 160. Наиболее востребованы фрезы с хвостовиком на 6, 8 или 12 мм. Изделия, выполненные за рубежом, обычно рассчитываются в дюймах и имеют полудюймовый либо четвертьдюймовый размер. Друг с другом они несовместимы, и если в миллиметровую цангу вставить дюймовый хвостик не получится, при высокой скорости реза любое биение может быть причиной порчи заготовок или даже травматизма.

Также в магазинах можно встретить фрезы с нетипичными параметрами хвостовика, к примеру, модели диаметром 7 и 5 мм. Они используются гораздо реже.

2.По конструкции режущего элемента

2.1.Дисковые

Представляют собой диск с зубьями. При этом срезающие кромки бывают или с одной стороны, или с обеих – в зависимости от назначения. Качество обработки заготовки прямо зависит от величины резцов – чем они больше, тем более грубым получится результат. Самые редкие зубья используются при необходимости быстро снять слой металла. Дисковые фрезы эффективно выводят металлическую и древесную стружку и таким образом снижают риск перегрева инструмента.

Применяются:

• для обрезки краев или распиловки;

• для прорезки пазов;

• для снятия фасок и пр.

2.2.Торцевые

Востребованы при обработке плоских поверхностей, когда нужно сформировать на них углубления или оформить ступенчатый переход. Функциональным элементом такой фрезы является её торец.

Преимущества

• Легкость работы с плоскими элементами, листами и ступенчатыми поверхностями.

• Высокая скорость металлообработки.

• Плавность процесса.

2.3.Цилиндрические

Конструкционно напоминают дисковые, но намного шире. Зубцы винтового типа универсальны, они эффективны и с мягкими, и с твёрдыми металлами. Угол наклона зубцов не больше 45 градусов, это снижает риск биения на валу. Особенности строения допускают наличие на одном валу сразу 2-5 насадок – это облегчает обработку широких деталей.

2.4.Угловые

Применяется при формировании наклонных поверхностей. Она позволяет сделать такие конфигурации, как ласточкин хвост, круги, продольные, а также резные канавки на исходной заготовке. Расширенная сторона режущей поверхности может располагаться снизу или сверху.

2.5.Концевые

Выглядит как удлиненное сверло с 5-ю лезвиями, которые позволяют сформировать глубокий паз. Фреза монолитная, хотя в продаже можно найти модели, где кромка предусматривает напайки. Такая фреза обеспечивает максимально скоростную облегченную работу с плотными материалами (чугун, сталь).

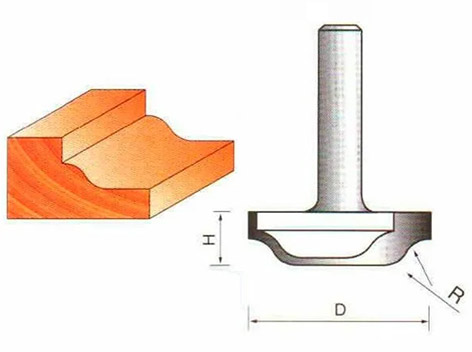

2.6.Фасонные

Эффективны при обработке поверхностей фигурного типа. Считаются одними из наиболее сложных в использовании.

2.7.Кольцевые

Используются при формировании отверстий в листовом прокате. В ходе работы формируют пустотелые отверстия.

2.8.Червячные

Это самые широкие фрезы, благодаря которым можно выполнять выборку на поверхности с максимальным захватом.

2.9.Насадные

Применяется при обработке предметов из твердосплавных или закаленных сталей, имеют напайные режущие пластины - коронки.

2.10.Под Т-образные выемки

Сборная конструкция с парой цилиндрических поверхностей, используется для фрезеровки Т-образных сквозных пазов и выемок.

2.11.Шпоночные

Фреза с заточенными боковыми режущими поверхностями. На первых этапах работы эта фреза используется на манер сверла, обеспечивая необходимую глубину отверстия. А затем вращательно-поступательными движениями выбирают паз с требуемыми параметрами.

3.По форме режущей кромки

3.1.Прямая.

3.2.Наклонная.

3.3.Спиральная.

Как выбрать?

При выборе фрезы важно заранее представлять, для каких типов работ необходим инструмент, каков объем работ, и насколько твердый материал будет обрабатываться, чтобы определиться с разновидностью режущего основания, формой лезвия, наличием подшипника и другими конструкционными особенностями. Обязательно потребуйте у продавца сертификат соответствия требованиям ГОСТ, так как в наши дни рынок наводнили дешевые подделки из стран Юго-Восточной Азии.

В целом выбор обычно производится по следующей схеме:

- для грубой обдирки – торцовые и концевые фрезы;

- для чистовой плоскостной обработки – цилиндрические;

- для формирования канавок – дисковые, торцевые;

- для обработки углов и кромок – угловые, фигурные;

- для выборки шпоночных углублений – шпоночные;

- для вырезки сквозных пазов – Т-образные, фигурные.

Как ухаживать за фрезами?

Чтобы фреза служила как можно дольше, очень важно следить за надежностью ее фиксации на станке. Любые проявления биения на повышенных оборотах приводят к расколу лезвия. Чтобы этого не допустить, нужно крепко зажать фрезу перед работой, а затем в процессе обработки детали время от времени останавливаться и проверять крепость её фиксации, так как во время обработки заготовок она может ослабеть. Нужно правильно подбирать инструмент. Не стоит использовать фрезу, плотность которой соответствует жесткости обрабатываемой поверхности. В этом случае интенсивность стирания будет идентичной, и режущая кромка очень быстро сядет. Еще одним требованием является корректный подбор скорости. Обычно на упаковке инструмента производитель указывает допустимую частоту вращения. Если разогнаться до большего уровня, это приведет к отколу зуба или перегреванию металла.

Не стоит забывать о том, что во время обработки металл имеет свойство нагреваться. Поэтому время от времени нужно останавливать станок для полного остывания. При обработке металлических заготовок дополнительно можно использовать смазку. По завершении работ необходимо очищать лезвия от налипшей стружки. Хранить инструмент нужно в герметичном боксе, не допуская контакта с водой и влажным воздухом. Если инструмент утратил свою остроту, использовать его нельзя. Затупленное лезвие приводит к быстрому перегреву металла, и это вызывает порчу всего инструмента в целом – в этом случае никакая заточка его уже не спасёт.

Как хранить?

Фрезы не требуют каких-то особых условий хранения. Исключается попадание воды, желательно сухое помещение, чтобы избежать ржавчины. В остальном каждый мастер хранит их так, как удобнее.

Производители

Магазинах представлен широкий выбор фрез самых разных фирм.

Компания LEUCO основана предпринимателем Вилли Ледерманном и инженером-механиком Йозефом Штёрцером в 1954 году.

Leuco производит инструменты с твердосплавными и алмазными напайками для обработки древесины и производных древесных стружечных материалов и синтетических материалов. Инструментальная линейка состоит из дисковых пил, дробилок, фрез насадных и концевых, сверл, зажимных приспособлений и поворотных пластин. Клиентами Leuco являются лесопильные, строительные, мебельные заводы, а также производства для внутренней отделки помещений.

Сферы применения продукции LEUCO

- Инструменты Leuco находят применение в деревообрабатывающей и мебельной промышленности, от начальной стадии производства и заканчивая готовым продуктом.

- Обработка древесных плитных материалов (ДСП, ЛДСП, МДФ, OSB и т.д.): производство кухонных гарнитуров, ламината, офисной и бытовой мебели.

- Обработка массивной древесины: лесопиление, погонажное производство, производство лестниц, паркета, сращивание на мини-шип, производство дверей, мебели из массивной древесины.

- Пластики и композиты: композитные материалы, фасадные материалы, алюминий, акриловые и синтетические материалы.

Одна из ведущих торговых марок РФ, производящих инструмент, оборудование и оснастку к ним. Вот уже 18 лет под маркой Кратон выпускается, продаётся и используется большой ассортимент разнообразного инструмента, а также широкий выбор различной оснастки к нему: буры, свёрла, отрезные круги по металлу и камню, пильные диски, фрезы и сварочные электроды. В ассортименте продукции станки для столярных и слесарных работ, современное силовое оборудование – генераторы, воздушные компрессоры, сварочные инверторы, ручной, автомобильный, измерительный инструмент, оборудование для сада и возделывания земли.

Компания поставляет спиральные фрезы и другие инструменты по дереву для ручного фрезера. Качественные и надежные фрезы от итальянского производителя оснастки для станков. Полувековой опыт и современные технологии позволяют выпускать продукцию, которая удовлетворит самого взыскательного мастера. Большое внимание уделяется безопасности – конструкция фрез подтверждена испытаниями BG test.

Используемые материалы

Все фрезы изготавливаются из высокопрочных материалов. В качестве сырья используются прутки Fatigue proof, закупаемые в Швейцарии. При производстве искривления минимальны. Материал придает оснастке особую прочность, отличную сопротивляемость усталости и износу. В серии режущего инструмента CMT PRO применяют мелкозернистые сплавы Ceratizit, производимые в Люксембурге. Входящий в состав хром увеличивает коррозийную стойкость режущих граней, так как препятствует проникновению кислот в микропустоты материала.

Особенности режущей части

Для режущей части фрезы CMT используются напайки из поликристаллического алмаза (PCD), в котором сочетается твердость и устойчивость к износу. Напайка твердосплавных сегментов осуществляется на автоматических линиях при температурах свыше 420 °С. Если обычные фрезы могут выдержать 2 – 3 перезаточки, то изделия CMT – до 10 раз. Это делает их очень выгодной оснасткой для фрезерных станков.

Защитное покрытие

Фирменное покрытие PTFE фрез по дереву имеет отличительный оранжевый цвет, что выделяет их на фоне оснастки конкурентов. Покрытие предотвращает прилипание отходов резки и продлевает срок службы фрезы.

Грамотный подбор необходимого инструмента, правильный уход - путь к хорошему результату при работе с деревом. Фреза, изготовленная для фрезера по дереву, должна отвечать всем стандартам и быть качественно изготовленной. Качественные инструменты и расходники к ним гарантируют не только качественное выполнение поставленных задач, но и безопасность работы.

Тематические товары